G1 EBOXX

Produktion

Seit 25 Jahren hat sich die Nicolai GmbH zur Aufgabe gemacht, hochwertige Bikes am eigenen Standort zu fertigen. Wir waren 1996 unzufrieden mit der Qualität eines Lohnfertigers und haben uns gesagt: Das müssen wir besser machen! Die CNC-Bearbeitung von komplexen Aluminiumbauteilen aus 7000er Aluminium im eigenen Haus versetzt uns in die Lage, die besten Produkte zu erschaffen. Ähnlich dem Flugzeugbau verwenden wir Aluminiumblöcke, die dann von allen Seiten befräst werden, um sehr stabile und dauerhaltbare, aber auch optisch ansprechende Bauteile zu erschaffen. Alle Bauteile werden digital im CAD System konstruiert, topologieoptimiert und FEM berechnet. Somit können leichtere und steifere Strukturen entwickelt werden. In den letzten 25 Jahren hat sich viel auf dem Gebiet der Digitalisierung getan, dennoch bleibt das wichtigste Werkzeug eines Bike-Ingenieurs die Erfahrung mit verschiedenen Bikes auf dem Trail. In den letzten Jahren wurden wir oft gefragt, warum wir keine Rahmen aus Carbon anbieten. Die Antwort auf diese Frage findet sich in der Firmenphilosophie. Wir möchten hochwertige, robuste, langlebige und recyclebare Bikes produzieren. Bikes, die sorglos einen Sturz verkraften ohne dass verdeckte Beschädigung in irgendwelchen Laminatschichten auftreten. Diese Bikes bauen wir seit 25 Jahren aus dem besten Aluminium : der 7000er Legierung. Seit über 10 Jahren beschäftigen wir uns bei NICOLAI mit dem Thema E-Bike. Mit eigenen Produkten oder mit Ingenieurdienstleistungen auf dem Gebiet der Elektromobilität haben wir uns ein zweites Standbein aufgebaut. Im folgenden nehmen wir Euch mit auf eine Tour durch unsere Firma und zeigen wie unser neues G1-EBOXX Bike entstanden ist.

ENTWICKLUNG / CAD

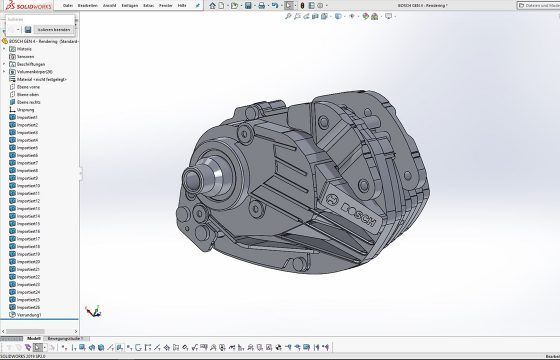

Die Entwicklung von neuen Produkten ist bei NICOLAI keinem geplanten Produktzyklus geschuldet und findet auch nicht statisch am Schreibtisch eines Konstrukteurs statt. Die meisten neuen Produkte entstehen durch Feedback von Testfahrern, Feedback von Kunden, technischen Neuerungen im Fertigungsprozess oder durch Produktneuheiten. Im Falle des G1-EBOXX waren es maßgeblich die Produktneuheiten aus dem Hause BOSCH welche eine neue Konstruktion des Bikes angestoßen haben. Kleiner, Leichter, Stärker und Leiser sind die 4 Fakten, die den neuen BOSCH Motor zusammenfassen. Mit 2,9 kg gehört der Motor zu den Leichtgewichtigen und mit 75 Nm Drehmoment gehört er ebenfalls zu den stärksten Motoren.

Für den Laien klingt es im ersten Moment vielleicht trivial ein bestehendes Bike auf einen neuen Motor umzukonstruieren. Natürlich hätte durch eine Änderung an der Motoraufnahme und die Ausfräsung der Akkuhalterung im Unterrohr die neue Motorkompatibilität herstellen können Aber der Anspruch von NICOLAI ist ein anderer. Bei E-MTB´s ist die gute Systemintegration des Motors und des Akkus das zentrale Ziel. Die Integration umfasst nicht nur den Bauraum der Komponenten sondern auch den Schutz der Komponenten vor Umwelt- und Fahreinflüssen sowie das Geräusch und Wärmemanagement.

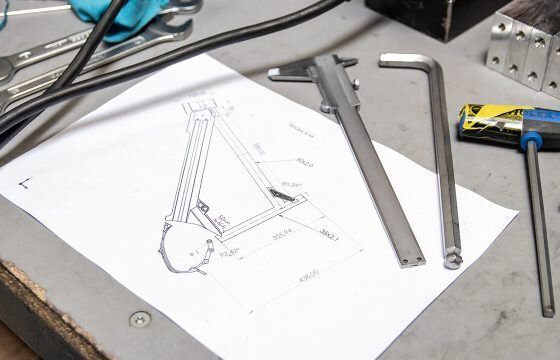

Anspruch ist ein E-MTB auf dem aktuellen Stand der Motorentechnik mit der überragenden GEOLUTION Geometrie, einem sehr guten Fahrwerk und mit dem einzigartigen GATES Antrieb zu erschaffen. Nachdem das Lastenheft für das neue G1-EBOXX Bike geschrieben war und ein Konzept erstellt wurde beginnt die Arbeit von Kalle Nicolai, Philipp Hildebrand und Jens Miller am Computer mit dem CAD System SOLIDWORKS. Die Konstruktion beginnt mit der Berechnung der Geometrie und der Kinematik des Bikes. Weitere Schritte sind die Konstruktion der Bauteile durch FEM-Topologieoptimierung, die Überprüfung der Fertigbarkeit, die Kompatibilität der Baugruppen und die Montagefähigkeit des Komplettrades.

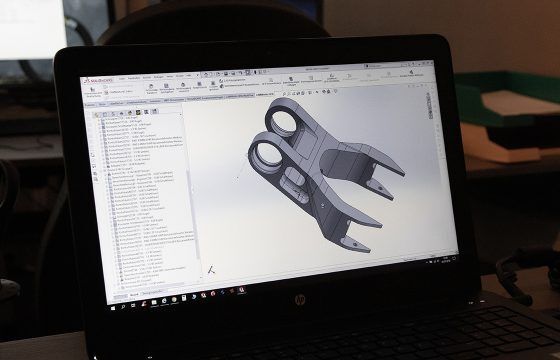

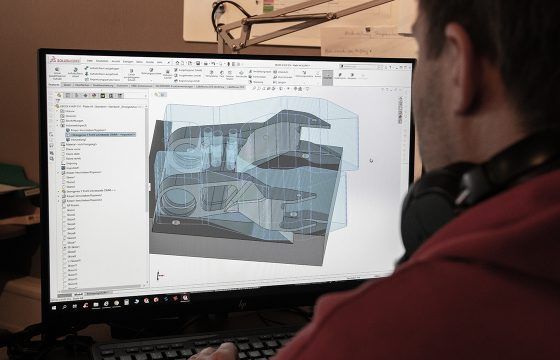

Das Hufeisen der Schwinge wird von Markus Schmidt mittels CAD und CAM System programmiert. Durch das CAM System kann die CNC Maschine digital abgebildet werden und der Fräsprozess im vorhinein simuliert werden. Das CAM System zeigt in hellblau das Rohmaterial und in grau das zu produzierende Bauteil. Das fertige Bauteil nach der Programmierung der Fräsbahnen im CAM System. Im Anschluss wird das Programm auf die Fräse geladen und das Bauteil wird produziert.

MATERIAL

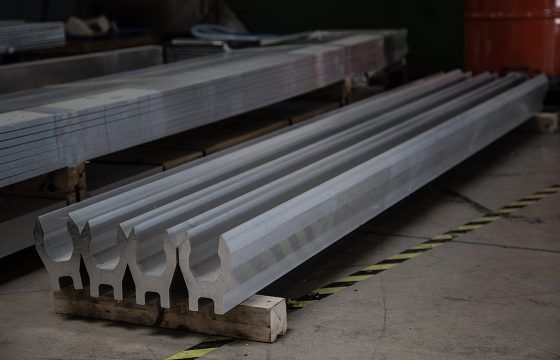

Der Beginn der spanenden Bauteilfertigung ist die Materialbereitstellung in der Produktion. Für die verschiedenen Bauteile stehen rechteckige oder runde Strangpressprofile und Materialzuschnitte aus den unterschiedlichsten 7000er Aluminiumlegierungen zur Verfügung. Für einige Bauteile werden auch Spezialprofile angefertigt um das Spanvolumen bei der Produktion zu reduzieren.

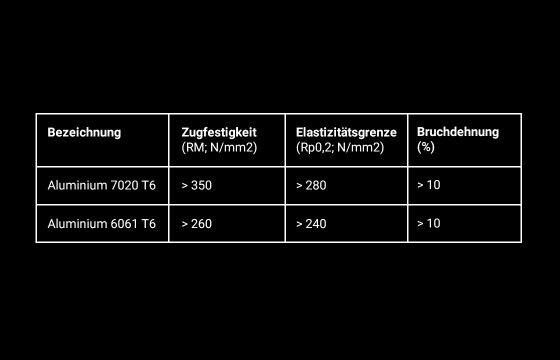

Wir bei NICOLAI verwenden für unsere Rahmen die Legierung 7020-T6 (AlZn4,5Mg1). Im Vergleich zu den Mitbewerbern, die meist Aluminium 6061-T6 verwenden, weist diese Sorte sehr viel bessere Festigkeitswerte auf. Die Zugfestigkeit von 7020er gegenüber dem 6061er Aluminium ist rund um ein Drittel höher. Die Elastizitätsgrenze ist rund ein Fünftel höher.

Der Querschnitt des EBOXX Unterrohrs, es handelt sich um ein 7000er Aluminium Mehrkammerprofil. Die große Kammer des Profils wird befräst und nimmt den BOSCH Powertube Akku auf, die Kabel des Bikes werden durch die kleinen Hohlkammern geführt. E-MTB´s mit einem Mehrkammer-Unterrohr sind sehr viel torsionssteifer im Vergleich zu Bikes , bei denen nur eine großes Loch für den Akku in ein einfaches Rohr hinein gefräst wird . Resultat ist ein bessere Lenkverhalten auf dem Trial.

MASCHINENPARK

An der Maschine trifft die Materialbeschaffung auf die CNC Programmierung. Das programmierte Bauteil wird vom Computer auf die Maschine geladen, die nötigen Werkzeuge werden in die Maschine eingebaut und das Bauteil wird eingefahren. Beim “Einfahren” wird ein erstes Bauteil Schritt für Schritt vom Bjarne Plate und Elias Neubauer produziert. Dabei werden die Werkzeuge vermessen, die Toleranzen überprüft und die Serienfertigung sichergestellt. Nach dem “Einfahren” kann das Bauteil auf der Maschine in hoher Stückzahl produziert werden. In der Produktionsstätte in Mehle befinden sich diverse Fräs- und Drehmaschinen. Neben 3-, 4- und 5-Achs CNC Fräszentren stehen auch konventionelle Drehbänke.

Ein HAAS Fräszentrum wartet auf die nächste Produktionscharge. Nicht für jeden Produktionsschritt ist der Einsatz eines 5 Achs-Fräszentrum sinnvoll. Oft ist es wirtschaftlicher Bauteile auch an günstigeren 3- oder 4- Achs Maschinen zu produzieren.

FRÄSTEILE

MOTORAUFNAHME

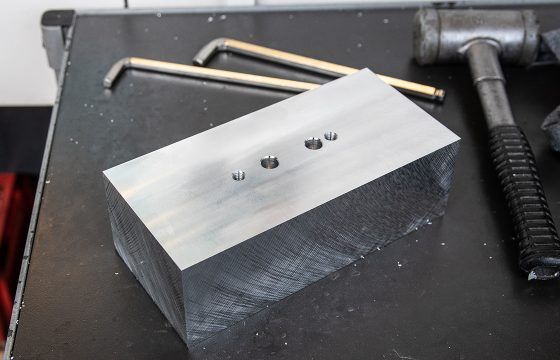

Das zentrales Bauteil des neuen G1-EBOXX Rahmens ist die neu konstruierte Motoraufnahme. Das Bauteil wird auf einem BROTHER 4-Achs Fräszentrum in 4 Aufspannungen gefertigt.

In der Ersten Aufspannung wird die Oberseite des Rohmaterials plangefräst und Montagebohrungen für die nächste Aufspannung eingebracht. Dieser Arbeitsschritt ist notwendig um das Rohteil für die nächsten Bearbeitungsschritte optimal in der Vorrichtung zu montieren.

In der 4ten Aufspannung wird das Bauteil fertiggestellt. Der Kühlschmirstoff sorgt für die Kühlung der Werkzeuge und schwemmt die Späne aus der Kontaktzone von Werkzeug und Werkstück. Sämtliche Späne werden zu neuem Aluminium eingeschmolzen.

RAHMENZUSCHNITT

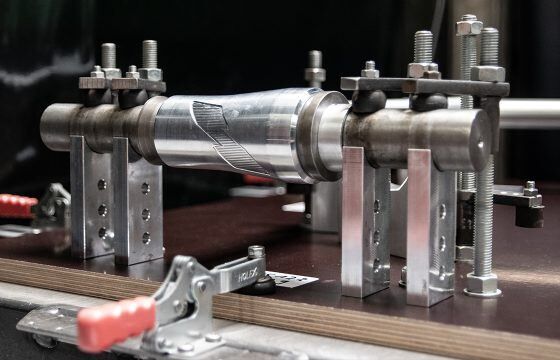

Nachdem alle Frästeile gefertigt wurden, kann Daniel Trantow den Zuschnitt des Rahmens beginnen. Für jeden Rahmen wird zunächst eine Rahmenlehre angefertigt welche die Geometrie der CAD Zeichnung abbildet. Im folgenden werden die Rohre händisch oder mittels CNC Maschine zugeschnitten und in die Rahmenlehre eingebaut. Der Rahmen wird geheftet und aus der Lehre genommen. Beim Heften werden die Rohre durch kleine schmale Schweißnähte zusammengefügt.

Alles beginnt mit einer Zeichnung aus dem CAD System und einer gelaserten Schablone , die die Geometrie auf die Rahmenlehre überträgt. Es bedarf viel Erfahrung um den Schweißverzug des Rahmens im vorhinein abzuschätzen und die Lehre entsprechend einzuregeln.

Das eingespannte Steuerrohr in der Rahmenlehre. Hier darf kein Fehler gemacht werden. Jedes Maß muss stimmen. Nach dem Heften besteht keine Möglichkeit mehr die Geometrie zu ändern.

SCHWEISSEN

NICOLAI Rahmen haben eine eigenständige Optik. Neben der puristischen und zeitlosen Rahmenform mit geraden Rohren und feinen Frästeilen erkennt man einen NICOLAI Rahmen direkt beim Anblick der Schweißnaht. NICOLAI Schweißnähte sind sehr flach geschweißt um die optimalen Kraftfluss zwischen den Bauteilen zu erreichen und die Kerbwirkungen zu minimieren.

Ein G1-EBOXX Hauptrahmen auf dem Tisch von Schweißer Sascha. Um an der Motoraufnahme den Schweißverzug durch die Wärmeeinbringung zu minimieren, wird ein Stahl-Motor-Dummy eingeschraubt.

Hier im Bild erkennbar die seitlich angeschweißten Sitzrohr-Gussets. Nach dem Schweißprozess werden die Rahmen final gerichtet und danach im Ofen warm ausgelagert. Nach dem Auslagern hat der Rahmen seine endgültige Festigkeit erreicht.

VORBEREITUNG PULVERBESCHICHTUNG

Nach dem Schweißen und dem Warmauslagern wird der Rahmen von Stephan Wickenhäuser und Martin Krause für die Beschichtung vorbereitet. NICOLAI bietet drei verschiedenen Beschichtungen an. Neben einer Pulverbeschichtung und einer Eloxierung können die Rahmen auch FACTORY RAW, also roh ausgeliefert werden. G1-EBOXX Rahmen werden standardmäßig in einer schwarzen Pulverbeschichtung angeboten. Damit die Farbe der Pulverbeschichtung haftet müssen die Rahmen fettfrei und trocken sein.

Ein G1-EBOXX Hauptrahmen wird von Daniel Jahn gewaschen. Hier ist Handarbeit gefragt. Nur so kann sichergestellt werden, dass die Rahmen fett- und staubfrei sind.

PULVERBESCHICHTUNG

Bei der Pulverbeschichtung wird positiv geladenes Kunststoffpulver mittels Pulverpistole über den negativ geladenen Bauteilen verteilt und anschließend in einem Ofen geschmolzen und ausgehärtet. Dadurch entsteht eine robuste und schlagfeste Kunststoffbeschichtung. Es ist wichtig, dass Funktionsflächen wie Lagerpassungen oder Gewinde frei vom Kunststoffpulver gehalten werden. Dies wird mit 3D- gedruckten Bauteilen realisiert, die in die Lagerpassungen eingesteckt werden.

Ein G1-EBOXX Hauptrahmen vor der Beschichtung. Der Rahmen hängt an einer Elektrode und wird dann trocken mit positiv geladenen Farbpartikeln besprüht.

Auch die Druckstreben werden beschichtet. Auf dem Bild ist die Pulverpistole zu erkennen, die das schwarze Pulver über das Bauteil verteilt.

MONTAGE

Am Ende der Produktion steht die Montage des Rahmens und des Komplettrades. In der Montage fließen alle Produktionsschritte zusammen. Der beschichtete Hauptrahmen, die Schwinge und die Druckstreben werden von Claus Papendorf und Jens Kienlin mit Kugellagern bestückt und mit den farbig eloxierten Anbauteilen komplettiert. Da jeder NICOLAI Rahmen oder jedes Komplettrad auf Kundenwunsch gefertigt wird ist die Dokumentation der Sonderwünsche und der verschiedenen Ausstattungsvarianten wichtig. Abgeschlossen wird der Produktionsschritt mit der Optischen und Technischen Kontrolle des Rahmens und der finalen Abnahme durch einen zweiten Mann (4-Augen Prinzip).

Im Modelljahr 2020 ist die Standardfarbe für das G1-EBOXX ein schwarzer Hauptrahmen mit blauen Anbauteilen. Auf Wunsch kann das Bike auch in einer anderen Farbe angeboten werden.

Ein montierter G1-EBOXX E14 Rahmen wartet auf die Komplettradmontage.

Das Komplettrad wird von Daniel Jahn montiert. Viele Bauteile können am Komplettrad auf Kundenwunsch individualisiert werden. Laufradgröße, Lenkerhöhe, Lenkerbreite, Vorbaulänge, Sattelbreite, Griffdurchmesser etc. pp

Es ist vollbracht

Das G1-EBOXX 2020 mit BOSCH Gen 4 Motor. Bei NICOLAI wurde nicht einfach ein BOSCH CX Motor von der Stange genommen und in einen Rahmen eingeschraubt, sondern echte Produktintegration betrieben. Der Motor wird von unten durch ein Aluminium-Schmiedeteil vor Beschädigungen geschützt. Seitlich und von vorn wird der Motor durch eigene Kunststoffteile so geschützt, dass Luft dennoch zirkulieren kann. Diese neu entwickelte Luftführung sorgt am neuen NICOLAI G1-EBOXX dafür, dass dem Motor leise arbeitet und auch bei langen Anstiegen nicht zu heiss wird. Auch auf der Akkuseite kann das neue System mit 25% mehr Reichweite punkten. Dieser 625Wh BOSCH Powertube Akku kann von unten in das NICOLAI G1-EBOXX eingerastet werden. Der komplett neu konstruierte Rahmen ist modular aufgebaut und kann mit 27,5 oder 29 Zoll Laufrädern aufgebaut werden. Die Anpassung geschieht durch den Steuersatz und unterschiedliche Einschraub-Elemente, die bei uns Mutatoren genannt werden. Die runden Rohre aus hochfesten 7020er Aluminium unterstreichen die klassische NICOLAI Optik.

Wie der Rundgang gezeigt hat, ist das NICOLAI G1-EBOXX kein Standard E-MTB aus asiatischer Massenproduktion, sondern ein edles auf die Kundenwünsche abgestimmtes High-End Produkt. Mit 150 kg maximaler Zuladung und 5 Rahmenhöhen wird jeder Kunde ein NICOLAI Bike für seine Bedürfnisse finden können. Gerne könnt Ihr uns am Standort in Mehle besuchen, eine Testfahrt unternehmen und euch selbst ein Bild der Produktion machen. Kontaktiert uns damit wir einen passenden Termin finden können.